Lapidary, de kunst van het steenbewerken

Informatie over het bewerken van edel- en sierstenen.

Wat is lapidari?

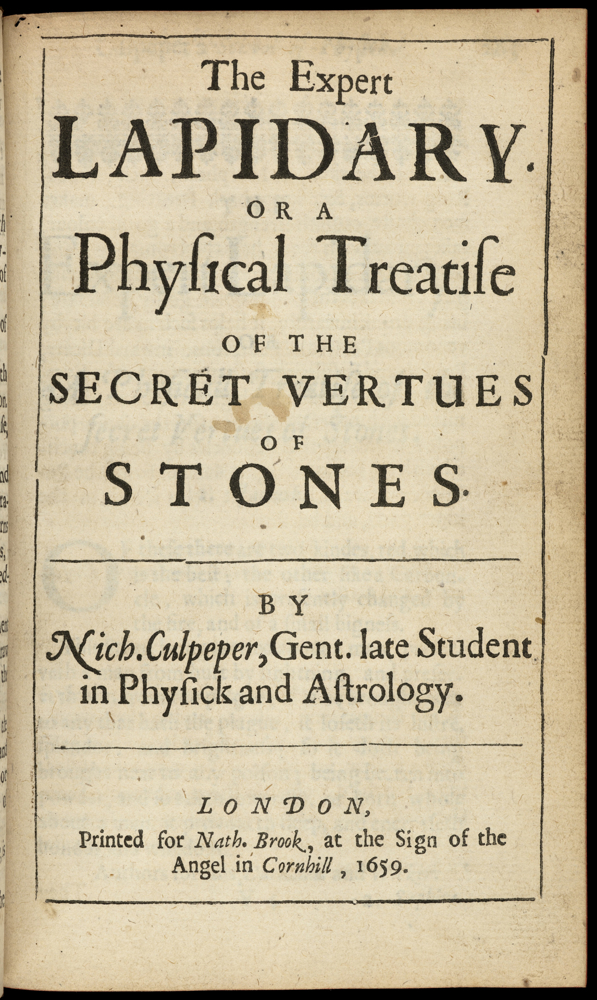

Het woord lapidari is afgeleid van lapis (steen) en betekent iets als steensnijkunst. Het heeft echter een veel uitgebreidere betekenis gekregen. Het verzamelen en bewerken van stenen, zoals slijpen en polijsten valt ook onder het begrip Lapidari. Dit voornamelijk met het doel om er sieraden van te maken De eerste successen die opgetekend zijn dateren uit ca.7000-5000 jaar voor Chr., toen sieraden van Turkoois en Lapis veelvuldig gebruikt werden door de Farao’s van Egypte. Door de steeds grotere bekwaamheid van de mens om gesteente te slijpen, is men vanaf die tijd steeds hardere gesteente gaan bewerken. Het is pas van betrekkelijk recente tijd, dat men zeer harde edelstenen, als diamanten, saffieren en robijnen is gaan slijpen en polijsten.

Het was een enorme handicap voor de vroegere steenslijper, dat hij niet de beschikking had over machines en slijpmiddelen, zoals wij die tegenwoordig kennen.

De slijp- en polijstpoeders, tenminste wat daar op leek, waren materialen die men vond in de natuur, zoals amaril, puimsteen, tripel, tripole en talrijke andere. Pas in 1891, toen Dr. Edward Goodrich Acheson ontdekte hoe silicium carbide gemaakt moest worden, werden de harde kunstmatige schuurmiddelen in de steenslijpindustrie ingevoerd.

Sindsdien zijn deze materialen verwerkt tot losse schuurpoeders, slijpstenen en andere hulpmaterialen voor de steenslijper.Het heeft echter vrij lang geduurd voor deze moderne materialen voor het eerst toegepast werden. De professionele steenslijper deed nogal geheimzinnig over zijn methode en werkwijze om edel- en sierstenen te slijpen en te polijsten. De laatste jaren is hier drastisch verandering in gekomen. Door de steeds betere communicatiemiddelen is de wereld ‘steeds kleiner geworden’. Dit heeft er mede toe geleid dat het nu voor bijna iedereen mogelijk is om de steenslijpkunst als hobby te hebben of als vak te leren. Zo kan een fascinerende wereld worden ontdekt en een bekwaamheid worden ontwikkeld, die zeer veel voldoening kan geven. Tegenwoordig heeft de industriële diamant de silicium carbide slijp- en polijst producten vaak al vervangen.

Hieronder: ‘Wat is Lapidari’ dient als kennismaking met de meest populaire onderdelen van de steenslijpkunst, zoals die tegenwoordig beoefend worden: zoals het slijpen/polijsten van stenen d.m.v. de trommelmachine (tumbler) en het slijpen van cabochons op een cabochonslijpmachine. Deze beide slijpmethoden worden tegenwoordig veelvuldig toegepast bij het maken van allerlei sieraden en zijn vrij gemakkelijk te leren. Verder noemen we nog het zagen en polijsten van zelf gevonden zwerfstenen en andere mooie stenen. Ook het facetteren en het carven van edelstenen vallen onder het begrip ‘Lapidari’.

De stenen

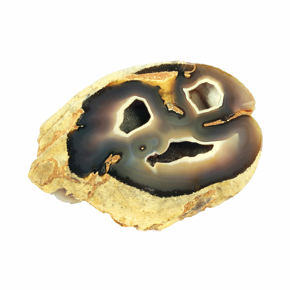

Mineralen en sierstenen worden nagenoeg overal in de wereld gevonden en kunnen vaak verzameld worden zonder dat dit enige kosten met zich meebrengt. Stranden behoren tot de vindplaatsen, waar de kans om dergelijke stenen te vinden vrij groot is. Hier vind je een grote verscheidenheid aan materialen, voor het grootste deel stenen, die door het water glad en rond zijn geslepen en op het strand zijn aangespoeld. Ook de diluviale gronden behoren tot de gebieden waar grote hoeveelheden geschikte materialen te vinden zijn. In steengroeven of op plaatsen, waar graafwerk aan de gang is, worden vaak prachtige materialen aangetroffen. In de grote woestijnen wordt veel ruw materiaal gevonden dat gewoon los aan de oppervlakte ligt. Rivierbeddingen zijn vaak goede plaatsen om de speurtocht naar gesteente voort te zetten.

Ruwe edel- en sierstenen kunnen natuurlijk ook worden gekocht. MTN-Giethoorn biedt een ruim assortiment ruw slijpbaar materiaal in zeer uiteenlopende prijsklassen.

De hardheid van mineralen is een belangrijk kenmerk ter identificatie.

De hardheid wordt gewoonlijk gemeten volgens de schaal van Mohs. Nr. 1, Talkaarde is de zachtste op de schaal en nr. 10, Diamant de hardste op de schaal van Mohs. Deze schaal geeft alleen de relatieve hardheid aan en niet de mate van hardheid van het ene materiaal ten opzichte van het andere. De relatieve hardheid van een mineraal kan worden bepaald door na te gaan welke mineraal een kras maakt op het mineraal dat getest wordt.

Elk mineraal waarop met een koperen munt een kras kan worden gemaakt, heeft een hardheid van hoogstens 3 volgens de schaal van Mohs. Geeft het lemmet van een stalen mes een kras dan heeft het mineraal een hardheid van ongeveer 5,5 (ongeveer dezelfde als die van glas) of lager. Geeft een stalenvijl een kras dan heeft het mineraal een hardheid van 6-6,5 of lager.

De Schaal van Mohs Standaard Schaal

1 Talkaarde

2 Gips (Seleniet 32

3 Kalk (Calciet) 163

4 Fluoriet 163

5 Apatiet 360- 530

6 Veldspaat (Orthoklaas, Amazoniet) 560

7 Kwarts 710- 790

8 Topaas 1250

Spinel 1240-1300

9 Saffier 1400-1450

Aluminiumoxide 1620-1670

Silicium carbide 2050-2150

10 Diamant 6200-6500

Handige hulpmiddelen bij het bepalen van de hardheid van edelstenen, mineralen en kristallen. Een set van aluminium stiften met hardheidspunten van 5 tot 10 of een handig kistje met 9 referentiemineralen met hardheden 1 tot 9 en een diamant stift met hardheid 10. Tevens een plaatje porselein voor de streepkleur van mineralen, ook een identificatie methode.

Diverse soorten edelstenen, mineralen en kristallen

Veel stenen, mineralen en kristallen zijn geschikt om geslepen te worden. Zelfs in Nederland kan men fraaie stenen vinden om te bewerken. Bekijk het grindpad maar eens goed, zeer fraaie exemplaren liggen hier gewoon tussen. Wilt u wat ‘exotischer’ sier- en edelstenen slijpen dan moet u toch echt naar het buitenland om te zoeken. Gemakkelijker is het om bij een stenenhandelaar te gaan kijken. MTN-Giethoorn heeft ongeveer 30.000 kilo ruwe sier- en edelstenen uit alle hoeken van de wereld. Hier heeft u keuze uit circa 300 soorten en het aanbod wisselt eigenlijk continu qua verscheidenheid. Kijk op www.mtn.nl voor een actuele lijst van verkrijgbare soorten. Via internet kunnen ook (edel-)stenen worden aangeschaft maar hier zit wel een risico aan, je weet namelijk nooit precies wat je krijgt. Het beste is eigenlijk nog steeds: zelf uitzoeken, in de hand nemen en bekijken of het inderdaad is wat je wilt en kunt gebruiken.

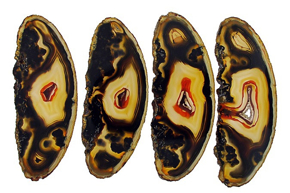

Agaat-Pakistan | Amethist-Colombia | Chrysocolla-Mexico | Rodochrosiet Argentinië |

Turkoois-Arizona, USA | Rubeliet in Kwarts Brazilië | Barnsteen-Polen | Bertrandiet-Utah, USA |

Citrien-Zambia | Roze Kwarts-Brazilië | Chalcedoon-kwarts Zuid-Afrika | Opaal-Madagascar |

Materialen en benodigdheden voor de Lapidarist

Slijpmiddelen

Elke harde, scherpe stof, die een andere zachtere stof kan doen slijten, wanneer de twee stoffen tegen elkaar gewreven worden, is een slijpmiddel. Zoals al eerder gezegd bestaan er twee soorten.

Natuurlijke en kunstmatige slijpmiddelen. Heden ten dage worden de natuurlijke slijpmiddelen niet meer gebruikt, men is overgegaan op de kunstmatige slijpmiddelen: silicium carbide en aluminiumoxide, allemaal producten uit de smeltoven. Zowel silicium carbide als aluminiumoxide wordt gebruikt bij het vervaardigen van slijpstenen, vaste slijpmiddelen. Tevens wordt het gebruikt als los schuurpoeder van grof tot zeer fijn. De korrelgrootte, die gebruikt moet worden, hangt af van de aard van het werk en het gewenste resultaat. Welke slijpmiddelen gebruikt worden, is niet van belang voor het resultaat. De bepaalde werkwijze bepaalt het vereiste slijpmiddel (slijpsteen, trilpan of slijppoeder). Ook diamant is de laatste jaren een veelvoorkomend slijp- en polijstmateriaal geworden.

De machines

Er is tegenwoordig een grote verscheidenheid aan machines op de markt. Bij LORTONE.EU vindt u een zeer uitgebreid assortiment op dit gebied. Wat u besluit te kopen zal afhangen van het bedrag dat u wilt besteden, van de perfectie die u wilt bereiken en van de tijd die u aan de uitvoering van uw hobby denkt te besteden.

Iedere specifieke slijp/polijstmethode heeft zijn eigen apparatuur.

Het steenbewerken met machines is in een aantal groepen te splitsen:

- Het slijpen met een trommelmachine: Ruwe onregelmatige gevormde brokken worden in een roterende trommel rond en gladgeslepen.

- Het slijpen/polijsten van cabochons en vrij vormen: Met behulp van diverse slijpwielen/schijven en banden worden stenen in een bepaalde vorm geslepen en gepolijst.

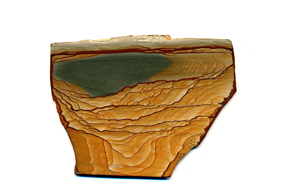

- Het aanslijpen/polijsten van grotere vlakke stukken edelsteen: Brokken edelsteen worden gezaagd en het zaagvlak wordt gepolijst op een vlakke schijf of vlakslijper.

- Het facetteren van transparante edelstenen: Kleine, vaak duurdere transparante edelstenen worden facet geslepen op een zogenaamde facetteermachine waarna het licht zijn werk kan doen in deze stenen, denk aan een briljant geslepen diamant.

Lortone en Covington uit de Verenigde Staten zijn twee van de bekendste fabrikanten van ‘Lapidary-Equipment’.

De steenbewerkingsmachines van Lortone en Covington worden verkocht over de gehele wereld. LORTONE.EU is sinds december 2025 hoofddealer in Europa van Lortone. Al sinds 1973 wordt Lortone verkocht in Nederland tot december 2025 vanuit Giethoorn, maar nu vanuit Bleiswijk bij LORTONE.EU.

Lortone heeft in zijn programma onder andere: Trommelmachines, Cabochonmachines, Trimzaagmachines, Zaagautomaten en Vlakslijp-Trilpannen.

De specialisatie en kennis van Lortone en Covington, maken deze merken tot een logische keuze voor beginners en professionals.

Het slijpen en polijsten van diverse vormen

(Cabochons)

Het Zagen

Het eerste wat gedaan moet worden om bijvoorbeeld een cabochon te maken, is een plak zagen van het ruwe materiaal. Deze moet een dikte hebben van ongeveer 5,5 mm. Afhankelijk van wat ervan gemaakt moet worden, kunnen natuurlijk dunnere of dikkere plakken gezaagd worden. Deze plakken worden daarna op de trimzaagtafel in stukjes van de gewenste afmetingen gezaagd. Bij het zagen van stenen worden diamant-zaagbladen gebruikt, die van uitstekende kwaliteit zijn en een lange levensduur hebben. De rand van het zaagblad is bezet met stukjes diamant en het zijn deze diamantjes, die het eigenlijke snijwerk doen.

De diamantjes zitten stevig vast in de rand van het zaagblad door metaal in poedervorm, dit heet ‘gesinterd'.

Het zetten van het diamantpoeder in de rand kan ook door een mechanisch proces. Dit laatste proces komt het meest voor.

Een diamantzaagblad mag nooit zonder koelvloeistof gebruikt worden. Het blad zou onmiddellijk vernield worden. Een zaagmachine is voorzien van een reservoir met koelvloeistof. Het blad loopt ongeveer 6 tot 8 mm in de vloeistof en de draaiende beweging van het blad brengt de koelvloeistof naar de steen.

De vloeistof zorgt voor 3 dingen:

- Het koelt het zaagblad. De temperatuur van de vloeistof mag niet hoger zijn dan 40°C. Bij een hogere temperatuur zal het stalen blad uitzetten, waardoor het zaagblad gaat trillen en vast gaat lopen in de steen.

- Het houdt de zaagsnede schoon.

- Het zorgt voor smering bij het zagen van grotere plakken en het snijden van grote stukken op de trimtafel. De koelvloeistof moet schoon worden gehouden. Bezinksel en vuil moeten dus regelmatig verwijderd worden en vervangen worden door nieuwe koelvloeistof.

Pak de te zagen steen met beide handen vast en houd de steen voorzichtig tegen het blad. De steen stevig vasthouden maar niet krampachtig. Ook kan de steen in een stenenklem vastgezet worden. Met zachte druk het zaagblad langzaam door de steen laten gaan. Dus niet duwen maar het zaagblad zijn werk laten doen! De steen zal, als deze doormidden is gezaagd, aan het eind bijna altijd op het laatste stukje afbreken.

Voorslijpen en opkitten

In het algemeen worden cabochons geslepen van kleinere stukjes steen of van plakken /stukken. Het stuk steen zal zorgvuldig bestudeerd moeten worden om te zien hoe de steen gezaagd moet worden. Dit in verband met mogelijk aanwezige breuklijnen en om het natuurlijke patroon van de steen goed uit te laten komen.

Met een puntig aluminium voorwerp, krasstift, kan men op de achterkant van de steen de gewenste vorm krassen. Sjablonen zijn er in allerlei vormen en maten. Sommige hebben standaardmaten waarvoor bijpassende fournituren (edel of onedel) verkrijgbaar zijn waar de stenen exact in passen. Bij het slijpen wordt water als koelvloeistof gebruikt. Dit verdunnen wij met een slijpvloeistof dat corrosie verhindert.

Slijpstenen van silicium carbide worden aanbevolen voor snel slijpen, hiermee wordt de temperatuur niet zo hoog. Tegenwoordig zijn ook de diamantslijpwielen populair. Deze zijn echter aanzienlijk duurder in aanschaf. Voor het grove slijpwerk gebruikt men wielen met een grofheid van K-100, en voor fijner werk K-220. Met het ruwe slijpwiel wordt de steen in de gewenste vorm (die op de achterkant van de steen is gekrast) geslepen, hierbij wordt de onderkant van de steen naar boven gehouden.

De kanten van de steen moeten schuin naar binnen lopen. De reden dat er van de onderkant van de steen wordt uitgaan is om het verlies van een steen zoveel mogelijk te beperken voor het geval er stukjes afbreken tijdens het slijpen van de kanten. Als er stukjes afbreken, wat vrij vaak gebeurt, dan kunnen deze geslepen worden wanneer de bolvormige bovenkant van de steen in vorm geslepen wordt. Waarom de kanten schuin naar binnen moeten lopen, wordt duidelijk, wanneer de steen in een montuur gezet moet worden. De schuinte zorgt ervoor, dat de steen er niet uit valt, wanneer de rand of de klemmetjes van de (edel-)metalen vatting om de steen gebogen (gezet) wordt.

Deze manier van slijpen wordt over het algemeen uit ‘de losse hand’ gedaan.

Wanneer u begint aan de contouren van de steen, dus de vorm die u de steen wenst de geven, dan begint u de steen gelijkmatig naar binnen af te slijpen. U begint dus te slijpen aan het laagste punt van het bolvormig vlak, dat u gaat maken.

Het is belangrijk dat dit overal even hoog ligt, omdat dit punt straks Het de rand wordt, die in het montuur gevat moet worden.

U blijft de steen afslijpen tot bijna in het midden. Als laatste rondt u de bovenkant af. Zorg ervoor, dat het midden geen plat vlakje wordt. Mocht dit toch het geval zijn, dan moet de hele steen iets vlakker afgeslepen worden.

U bent nu klaar met het ruwe slijpwerk. Vervolgens neemt u het fijne slijpwiel en slijpt de steen helemaal glad, zodat de krassen van de grove slijpsteen niet meer te zien zijn. Bij het slijpen van zachte stenen en ander zeer bros materiaal, is het raadzaam uitsluitend de fijne slijpsteen te gebruiken. Na elke schuur- of polijstronde moeten alle krasjes en putjes verdwenen zijn voor men overgaat tot een fijner schuur- of polijstmiddel.

Wanneer uitzonderlijke harde stenen, zoals bijvoorbeeld versteend hout, worden geslepen, mag er geen al te grote druk op het slijpwiel uitgeoefend worden. De steen moet van links naar rechts langs het slijpwiel bewogen worden, zodat het slijpwiel gelijkmatig zal slijten. Zo voorkomt u dat er geulen of diepe krassen in het slijpwiel komen.

We zijn nu op het punt aangekomen, dat de juiste vorm aan de steen gegeven moet worden.

Aangezien het zeer onhandig is om de steen tijdens het slijpen in de hand te houden, wordt hiervoor een stokje (dopstick) gebruikt, waarop de steen met kit (dopwax) vastgelijmd wordt.

Dopsticks zijn hardhouten pennen van ongeveer 10 cm lang. Ze moeten kleiner in diameter zijn dan de stenen, zodat er genoeg ruimte overblijft voor de kit. De dopwax moet verwarmd worden. Dit kan met een eenvoudige spiritusbrander.

Er moet een flinke hoeveelheid dopwax op de voorverwarmde steen aangebracht worden waarna de dopstick in de wax wordt gedrukt. Ook zijn er tegenwoordig handige elektrische dopstations waar de dopwax in verwarmd wordt. Ook de rand van dit dopstation wordt warm, hierop kunnen de stenen gemakkelijk worden voorverwarmd. Zeer gebruiksvriendelijk!

De kit koelt snel af dus zet de dopstick dus meteen goed in het midden op de steen en smeer de kit goed om de dopstick op de steen.

Wacht tot de kit goed hard is voor u gaat slijpen of polijsten.

Zorg dat er geen kit aan de bovenkant en zijkanten van de steen komt. Nu zit er een gemakkelijk handvat aan de steen en is er geen gevaar, dat u uw vingers beschadigd bij het slijpen, schuren of polijsten.

Fijn slijpen

Na het voorslijpen komt het fijn slijpen. Hierdoor verdwijnen alle ‘te hoge of te lage gedeelten’ en alle krasjes, die na het voorslijpen nog achtergebleven zijn. Gewoonlijk gebruiken we eerst silicium carbide

K-220 en daarna K-400 en K-600 voor het hele fijne slijpwerk. Het slijpen wordt altijd nat gedaan met een schijf, een slijpwiel of slijpbanden.

Bij het slijpen wordt de dopstick langzaam gedraaid, waarbij de vorm van de steen precies gevolgd wordt. Onthoud goed, dat er geen vlakke stukken aan de steen mogen komen, vooral niet aan de bovenkant van de steen. In veel gevallen is het noodzakelijk silicium carbide K-600 te gebruiken voordat er begonnen kan worden met polijsten. Wanneer het oppervlak van de steen geheel glad is, en de steen een doffe glans heeft, dan pas is hij klaar om gepolijst te worden.

Polijsten

Polijsten is het proces, waardoor de ware schoonheid van de steen pas goed uitkomt. Het is de beloning voor al uw werk, dat u tot nu toe gedaan heeft. Gewoonlijk wordt hiervoor de viltschijf gebruikt, hoewel voor sommige soorten stenen, schijven gebruikt worden, die bekleed zijn met leer, stof, hout of kurk.

Er zijn voor de verschillende soorten materialen vele soorten polijstpoeders. Enkele van de meest gebruikte zijn: Ceriumoxide, Aluminiumoxide, Tinoxide, ‘Linde-A’, Chrome-oxide.

Als eerste moet de schijf, die gebruikt gaat worden, nat worden gemaakt. Dan moet het polijstmiddel in een schoon bakje met water worden vermengd tot het ongeveer zo dik is als room. Breng het mengsel met een schone kwast of borstel op de polijstschijf aan. Druk de steen, die nog steeds op de dopstick vastgelijmd zit, tegen de schijf en maak een ronddraaiende beweging om er zeker van te zijn, dat het hele oppervlak gepolijst wordt. Pas op dat de steen niet te warm wordt, het is natuurlijk zeer ontmoedigend wanneer er in dit stadium iets mis zou gaan. Zo nu en dan water of polijstpoeder toevoegen om het juiste mengsel te houden. Net zolang polijsten tot de steen hoogglanzend is. Als de steen niet mooi gaat glanzen, zal de steen langer met fijne schuurschijven bewerkt moeten worden.

Om de steen van de dopstick af te halen, kan de kit verwarmd worden, waarna de steen eraf gehaald kan worden. Pas op voor oververhitting. Kit, die op de steen achterblijft, is met een scherp dun mesje te verwijderen. Ook kan de steen met dopstick in de vriezer gelegd worden om daarna eenvoudig de dopstick te verwijderen. Daarna goed afspoelen in alcohol of spiritus om de laatste restjes kit geheel te verwijderen.

Trilpannen (voor grote vlakke stukken)

De trilpan wordt uitsluitend gebruikt om vlakke stukken te slijpen en te polijsten. Boekensteunen, zwerfstenen, stenen mozaïek-tafelbladen noem maar op. Het is ook mogelijk om vlakke cabochons in de trilpan te slijpen en te polijsten. Het kopen van een trilpan heeft alleen zin, wanneer men tevens een zaagmachine heeft om plakken en schijven te zagen, die in de trilpan bewerkt kunnen worden. Er zijn plakken te koop, hoewel de keus meestal beperkt is. Er kan veel tijd bespaard worden bij het slijpen en polijsten van vlakwerk, door een goede zaagmachine te gebruiken, bijvoorbeeld de LORTONE-zaagautomaten modellen LS12, Panther LSS14 en de LS18. Deze machines zagen mooi glad en vlak.

Zorg ervoor dat de plakken steen vlak zijn en dat er geen zaagrandjes aan de zijkant zitten. Slijp eventuele randjes weg. Zorg voor een vlak slijpvlak; slijpvlakken waar diepe zaagribbels in zitten nemen enorm veel tijd op ELKE trilpan! Zorg ervoor dat er genoeg plakken zijn om de pan tenminste voor twee-derde te vullen. Breng om de zijkanten van de plakken een rubberband aan om stoten te voorkomen. Hierdoor kunnen plakken namelijk gaan splinteren/afbreken. (Gebruik hiervoor bijvoorbeeld brede elastieken, de zgn. "postbode elastieken")

Kleine, lichte plakken kunnen worden verzwaard met lood of een stuk hout dat iets groter is dan de steen, dit voorkomt ook dat de stenen tegen elkaar stoten.

Het beste resultaat wordt verkregen als er naar fijnheid gesorteerd silicium carbide wordt gebruikt. Beginnen met K220 en daarna K600. Voor het polijsten wordt cerium- of aluminiumoxide gebruikt.

Het duurt gemiddeld tussen 4-6 uur per slijp- of polijstronde. Het slijpmengsel moet zo dik zijn als pannenkoekbeslag.

Polijsten met een trommelmachine

De snelste, goedkoopste en ook de gemakkelijkste methode om kleine onregelmatig gevormde stenen te slijpen en polijsten is trommelen.

De machine, die de stenenliefhebber hiervoor moet aanschaffen, is een trommelmachine (tumbler), een draaiende trommel, waarin de stenen eerst geschuurd worden en daarna gepolijst. Veel fundamentele beginselen kunnen door deze methode geleerd worden. Niet alle stenen kunnen gepolijst worden. Sommige stenen zijn te zacht en sommige zijn door hun samenstelling niet geschikt. Het vergt tijd om de juiste stenen te leren kennen. Wanneer enige twijfel mocht bestaan over de geschiktheid van bepaalde stenen, dan is kwestie van gewoon proberen. Zo komt men ervan zelf achter of bepaalde stenen geschikt zijn om te polijsten in een trommelmachine.

Trommelen doen we normaliter in 4 stappen:

- Grove silicium carbide (K-80, K-100)

- Middel silicium carbide (K-220)

- Fijne silicium carbide (K-400, K-600)

- Polijstpoeder Aluminiumoxide, Ceriumoxide

Daarnaast wordt er wel eens een 5e ronde gedraaid om de stenen te reinigen: in schoon water met wat huishoudzeep (zonder ammonia) en toevoeging van wat vulmiddel in de vorm van bijvoorbeeld plastic pallets, stukjes leer, hardhout vormpjes en ook keramische media (zonder toegevoegd slijpmiddel).

Soms kan er nog een pre polijstronde nodig zijn met een fijn slijpmiddels als siliciumcarbide grit 800 of 1000 of een soortgelijk aluminiumoxide.

Belangrijk bij het trommelen:

- Voldoende stenen in de trommel. Het beste resultaat wordt bereikt, wanneer de trommel voor minimaal de helft en maximaal driekwart gevuld is.

- In de eerste schuurronde kan de trommel voor driekwart gevuld worden omdat het volume tijdens deze ronde met 10 tot 30% zal afnemen.

- Er moeten genoeg stenen in de trommel zitten, niet te veel en niet te weinig. Te weinig stenen heeft tot gevolg dat de stenen platte kanten krijgen. Te veel stenen vertraagt het slijpen omdat de stenen dan niet genoeg langs elkaar schuren.

- In het algemeen is het zo dat hoe langer de eerste schuurronde duurt, des te beter het resultaat zal zijn, want de tweede ronde met middelfijn grit haalt maar weinig van de stenen af en de polijstronde haalt bijna niets meer van de stenen af.

- Als u een tumbler gebruikt met één trommel, dan moet u de stenen en de trommel na elke ronde grondig reinigen. Een enkele korrel van het grove schuurpoeder, dat achterblijft, kan de volgende ronde met fijn poeder geheel bederven. U zult betere resultaten verkrijgen, wanneer u voor de polijstronde een aparte trommel gebruikt, zodat eventueel achtergebleven ruw of fijn schuurpoeder nooit de polijstronde kan bederven.

Elke ronde duurt gemiddeld een week, maar de eerste ronde kan soms wel enkele weken duren. Tussen de 4 en 6 weken heeft u nodig voor een volledige trommelsessie.